Alle industriellen Öfen verwenden Thermoelemente zur Überwachung der einzelnen Ofen-Heizzonen. Allerdings messen diese Temperaturfühler nur die Umgebungstemperaturen in den jeweiligen Ofenzonen, jedoch nicht die tatsächliche Produkttemperatur. Aber gerade diese ist wichtig, um die produkt- bzw. produktionstechnischen Spezifikationen zur Qualitätssicherung genau bestimmen und einhalten zu können.

PhoenixTM GmbH Systeme zur Temperaturprofilmessung und Temperaturanalyse

Hochtemperatur-Wärmebehandlung, NADCAP / AMS2750E Überprüfungen

In der wärmebehandelnden Industrie werden riesige Mengen an Energie zur Produktion und Weiterverarbeitung benötigt. So benötigt die Industrie in Deutschland, laut Umweltbundesamt, etwa zwei Drittel des Endenergieverbrauchs nur für Prozesswärme. In den wärmebehandelnden Unternehmen kommen Öfen zum Einsatz, die, zum Teil, sehr hohe Temperaturen fahren müssen, was mit einem hohen Energieverbrauch, und damit mit enormen Kosten, einhergeht. Um hier das Gleichgewicht zwischen der benötigten Energie/Temperatur und der Produktqualität halten zu können, ist es sinnvoll, die Ofen- und Produkttemperaturen genau zu kennen. Durch eine exakte Ofensteuerung sind so erhebliche Einsparungen möglich. Doch – wie bekommt man aussagekräftige Informationen zu den tatsächlich am, bzw. im Produkt herrschenden Temperaturen?

Alle Industrieöfen sind mit Messfühlern ausgerüstet, die die Temperatur des Ofens in die Regelung zurückmelden. Häufig sind mehrere dieser Fühler vorhanden, wenigstens einer in jeder Ofenzone. Aber auch diese geben keinen Aufschluss darüber, was wirklich am Produkt passiert. Früher führte man lange Schleppelemente durch den Ofen, was nicht nur umständlich, sondern auch teuer war, da hierfür die Produktion unterbrochen werden musste. Zudem war diese Art der Messung auch relativ ungenau, da sich der teilbeladene Ofen anders verhält, als unter Produktionsbedingungen und die langen Thermoelemente anfällig für magnetische oder elektrische Einstreuungen sind. Auch IR-Messgeräte zeigen nur Oberflächentemperaturen an einem bestimmten Punkt an, geben also auch kein exaktes Bild darüber, was mit dem Produkt im Ofen passiert.

Weitere Informationen:

PhoenixTM GmbH | Systeme zur Temperaturprofilmessung und Temperaturanalyse

TUS- bzw. Gleichmässigkeitsuntersuchungen sind jederzeit ohne nennenswerte Unterbrechung der Produktion durchführbar

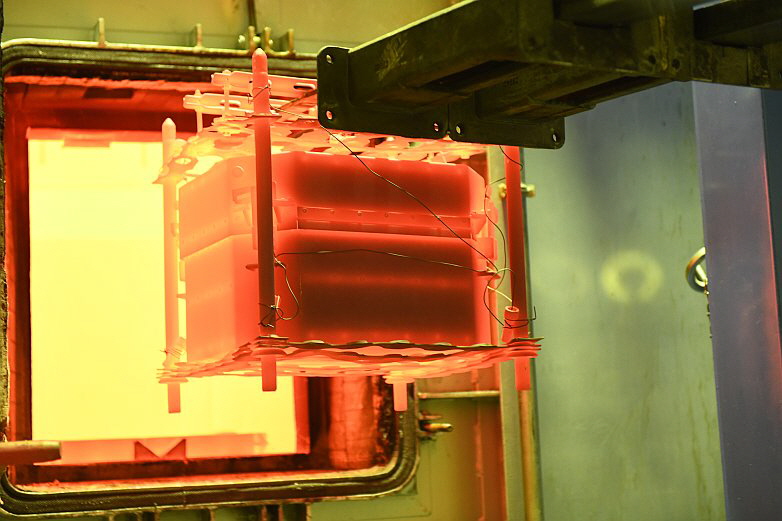

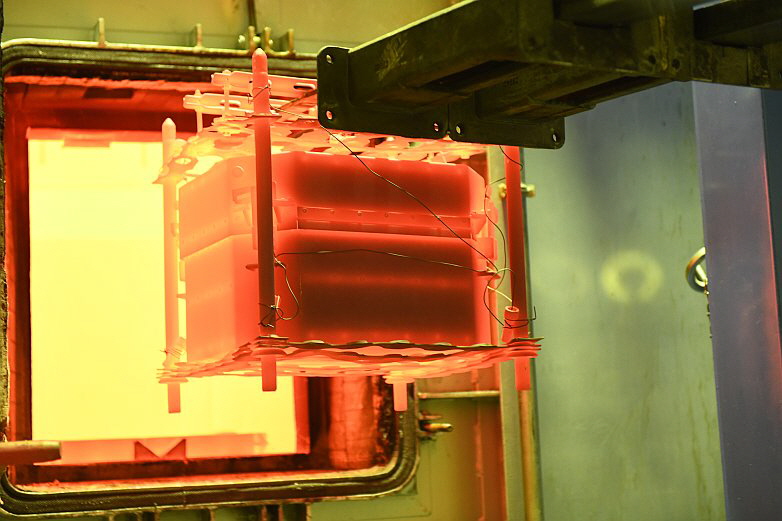

Warum eine Temperaturprofilmessung

Mit der Entwicklung von Temperaturmess-Systemen, die direkt mit dem Produkt durch den Ofen fahren und so Daten unter tatsächlichen Prozessbedingungen sammeln ist es sehr viel einfacher geworden, einen aussagefähigen Überblick über die herrschenden Bedingungen zu erhalten. PhoenixTM hat hierzu Systeme auf den Markt gebracht, die einfach, schnell und effektiv einsetzbar, und weitestgehend automatisiert auswertbar sind. Durch einen Hitzeschutzbehälter geschützt fährt ein Datenlogger, der an bis zu 20 Messstellen aufzeichnen kann, durch den Ofen. Über Thermoelemente, die am oder im Produkt befestigt werden, werden die tatsächlichen Produkttemperaturen aufgenommen und im Datenlogger gespeichert. Ein Messdurchlauf sowie TUS- bzw. Gleichmässigkeitsuntersuchungen sind jederzeit ohne nennenswerte Unterbrechung der Produktion durchführbar. Durch die Möglichkeit das System wie eine Produktions-Charge in den Ofen zu fahren wird wertvolle Zeit gespart.

Die Auswertesoftware Thermalview Survey erstellt einen kompletten Bericht aus den ermittelten Daten und gibt so auf einen Blick Aufschluss über die jeweiligen Temperaturen. Zusätzlich können alle PhoenixTM Systeme mit Funktelemetrie ausgerüstet werden. Die Temperaturdaten werden damit online auf den PC des Anwenders gesendet und geben so noch schneller Auskunft über die Prozessbedingungen. So kann, mit Hilfe der gesammelten Daten, der Ofen optimal eingerichtet werden, und trägt so nicht nur zur Verbesserung der Qualität der Produkte, sondern auch erheblich zur Optimierung des Energieverbrauchs bei. Dies spart wiederum Kosten und wertvolle Ressourcen und vermindert so ebenfalls die CO² - Schadstoffbelastung der Luft.

PhoenixTM HTS03 Systeme für Temperaturen bis 1200°C

Was genau ist Temperatur-Aufzeichung?

Alle industriellen Öfen verwenden Thermoelemente zur Überwachung der einzelnen Ofen-Heizzonen. Allerdings messen diese Temperaturfühler nur die Umgebungstemperaturen in den jeweiligen Ofenzonen, jedoch nicht die tatsächliche Produkttemperatur. Aber gerade diese ist wichtig, um die produkt- bzw. produktionstechnischen Spezifikationen zur Qualitätssicherung genau bestimmen und einhalten zu können.

Hier kann PhoenixTM Lösungen liefern:

Unsere Temperatur-Mess-Systeme fahren mit dem Produkt durch den Ofen und zeichnen an bis zu 20 Messpunkten die tatsächlichen Produkttempe- raturen auf. Das System kann einfach in den laufenden Prozess eingesetzt werden und gibt dadurch ein genaues Bild des thermischen Ofenprozesses ab. Am Ende des Durchlaufs können die ermittelten Werte dann mittels einer aussagefähigen Software ausgelesen und analysiert werden. Dadurch stellen sie jederzeit und wiederholbar sicher, dass ihre Produkte den jeweiligen Anforderungen und Spezifikationen entsprechen. Somit können sie ihren Kunden jederzeit eine lückenlose Qualitätskontrolle zusichern und dokumentieren.

PhoenixTM Datalogger können auch in Vakuum oder Hochdruckumgebungen betrieben werden.

Ausgelegt für Prozesse bis 800°C unter normaler oder inerter Atmosphäre bieten sich die Behälter der Baureihe TS01 an: Ausgerüstet mit einer mikroporösen Isolation und einem Latent- wärmespeicher bieten sie enorme Hitzeschutz- leistungen bei kompakten Abmessungen. Diese Behälter werden aus hochwärmefestem Edelstahl hergestellt und gewährleisten einen zuverlässigen Betrieb.

- PhoenixTM Datalogger können auch in Vakuum oder Hochdruckumgebungen betrieben werden.

- PhoenixTM Datenlogger übertreffen die Anforderungen gemäss AMS2750 oder CQI-9.

Thermal View Plus Software

Die leistungsfähige ThermalView Auswertesoftware erlaubt einen schnellen Überblick über den Wärmebehandlungsprozess oder die Gleichmässigkeit der Ofenanlage. Mit einem Klick erstellen Sie eine komplette Auswertung, optional auch mit AMS2750E/CQI-9 kompatiblen Protokollen. ThermalView ermöglicht die intuitive Bedienung von der einfachen Messung und Darstellung der Messergebnisse bis zur detaillierten Analyse des Ofenprozesses. Konfigurierbare Bausteine erleichtern die tägliche Arbeit und führen zu professionellen Auswertungen (u.a. mit Min-/Max-Analysen, Temperaturabweichungen von Prüftemperaturen, Zeit-bei-Temperatur und exakt definierbaren Gradientenberechnungen).

Weitere Informationen:

Mehr über die zuverlässigen Temperatur Profil Systeme von PhoenixTM erfahren

in Germany

in Germany